精度と信頼を支える、

一貫した製造体制

一貫した製造体制

山崎製作所では、「ただつくる」だけでは終わらない製造体制を構築しています。

受注から納品まで、すべての工程を社内で一貫して担うことで、品質・納期・コストすべてにおいて柔軟かつ高精度な対応を実現。

小ロットから量産まで幅広いニーズに応えながらも、お客様の図面の意図や用途に寄り添い、責任をもって形にする。

それが、私たちのモノづくりに対する姿勢です。

柔軟な対応を可能にする、山崎製作所の製造体制

-

Point 1

一貫体制によるスピード対応

山崎製作所では、材料手配から加工・検査・納品までを社内で一貫して対応。 工程間のやり取りがスムーズなため、外注や持ち回りによるタイムロスを最小限に抑えています。

-

Point 2

多能工による柔軟な人員体制

1人が複数の加工機を扱える「多能工体制」により、突発的な案件や短納期にも柔軟に対応可能。 加工内容に応じた最適な段取り・人員配置で、高効率な生産を実現しています。

-

Point 3

小回りの利く工場規模

少数精鋭ならではの意思決定の早さと、フットワークの軽さが特長。 現場との距離が近く、急な仕様変更や調整にも即対応できるのが強みです。

一気通貫のモノづくりの流れ

-

ご相談・お見積もり

お客様の図面やご要望に基づき、最適な加工方法・材質・納期をご提案します。経験豊富なスタッフがコストや精度のバランスを踏まえて丁寧に検討し、初めての方でも安心できるお見積もりを迅速にご提示します。

-

材料手配・工程設計

丸棒や鍛造などの自給体制を活かし、必要な材料を迅速に確保。並行して工程設計を行い、品質・納期・コストの最適化を図ります。お客様の要望に沿った形でスムーズに生産へ移行できる体制を整えるのが大きな強みです。

-

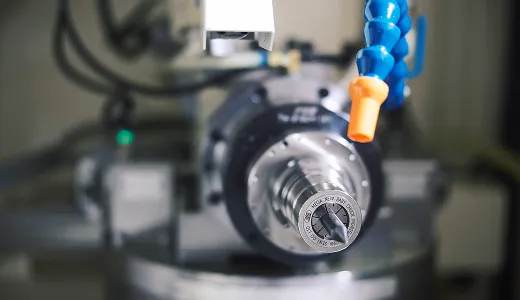

加工工程

新規品は社内会議にて正式工程を決定し、QC工程表に基づいて複数の加工工程を経て製造が進みます。旋削や歯切り、熱処理など各工程を専門スタッフが担当し、技術力と経験を活かして安定した品質を確保しています。

- 工程内品質検査

- 加工の工程ごとにQC工程表を基準とし、専用チェックシートで品質を確認します。工程間で必ず検査を行うことで、異常や不良を早期に発見・改善。次工程へ不良を流さない仕組みを徹底し、全体の信頼性を高めています。

- 仕上げ加工

- 最終検査の前段階として、製品の表面を研磨し、微細な異常や異音も見逃さないよう徹底対応します。高精度・高品質な製品に仕上げるための重要な工程であり、熟練の技術者が細部まで確認しながら完成度を高めています。

-

最終検査・梱包・納品

製品は出荷前に最終検査を受け、品質が保証されたもののみを納品します。厳格な確認を経た製品を、ご指定の荷姿や数量に合わせて丁寧に梱包。輸送中の安全性にも配慮し、お客様のもとへ確実にお届けしています。

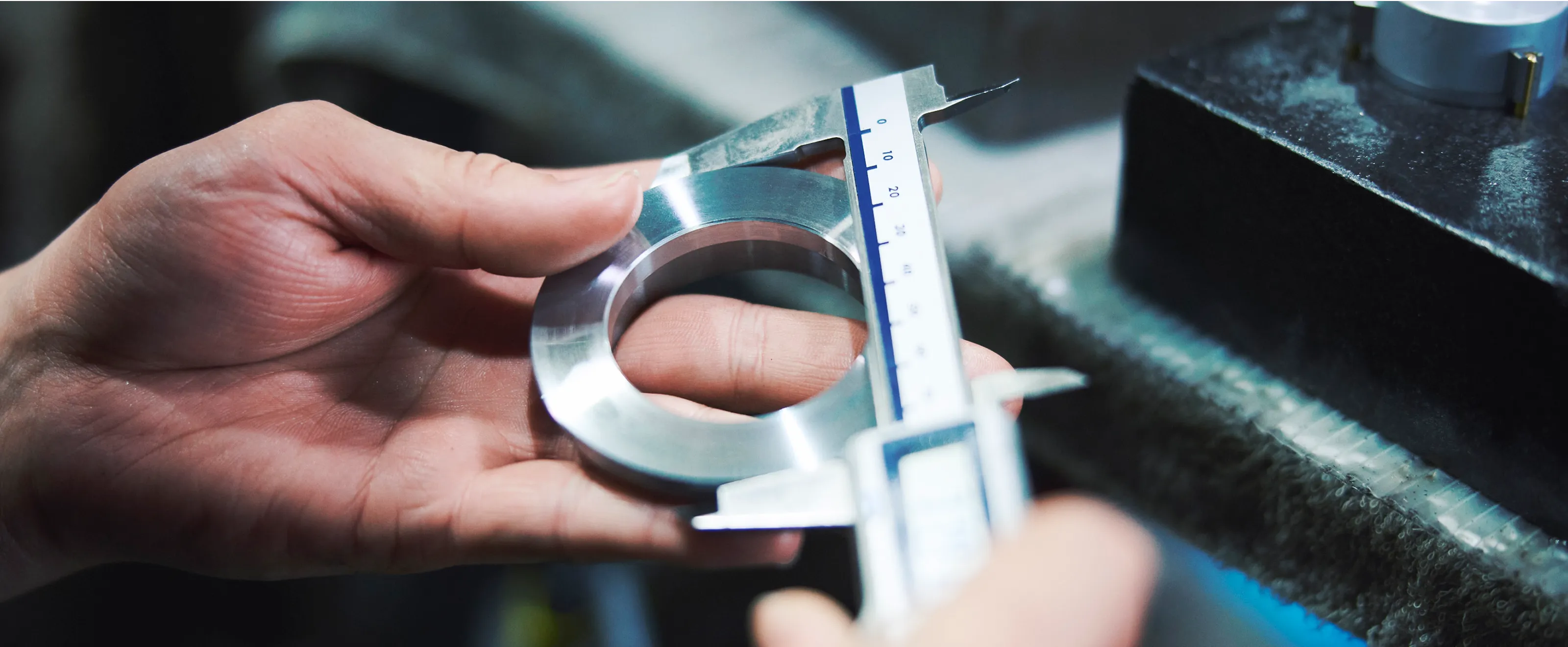

- 最終品質検査

- 寸法・外観・数量などを最終的に確認し、検査成績表を添えて品質を担保します。社内基準を満たすかを細部までチェックし、合格品のみを出荷対象に。お客様に安心して受け取っていただけるよう、最後まで徹底しています。

加工ニーズに応える「刃物資産」と連携力

山崎製作所では、製品ごとに最適な加工を実現するために、100種以上の刃物(ギヤ加工用の歯)を自社保有しています。

さらに、特殊な形状やモジュールにも対応できるよう、刃物製作や手配を請け負う協力企業との連携体制も構築。

「この加工、できますか?」の問いに対し、“断らない”対応力を支えるのが、この刃物資産とネットワークです。

-

自社保有刃物

100種以上

-

協力企業

50社以上

-

対応不可案件

ほぼ0

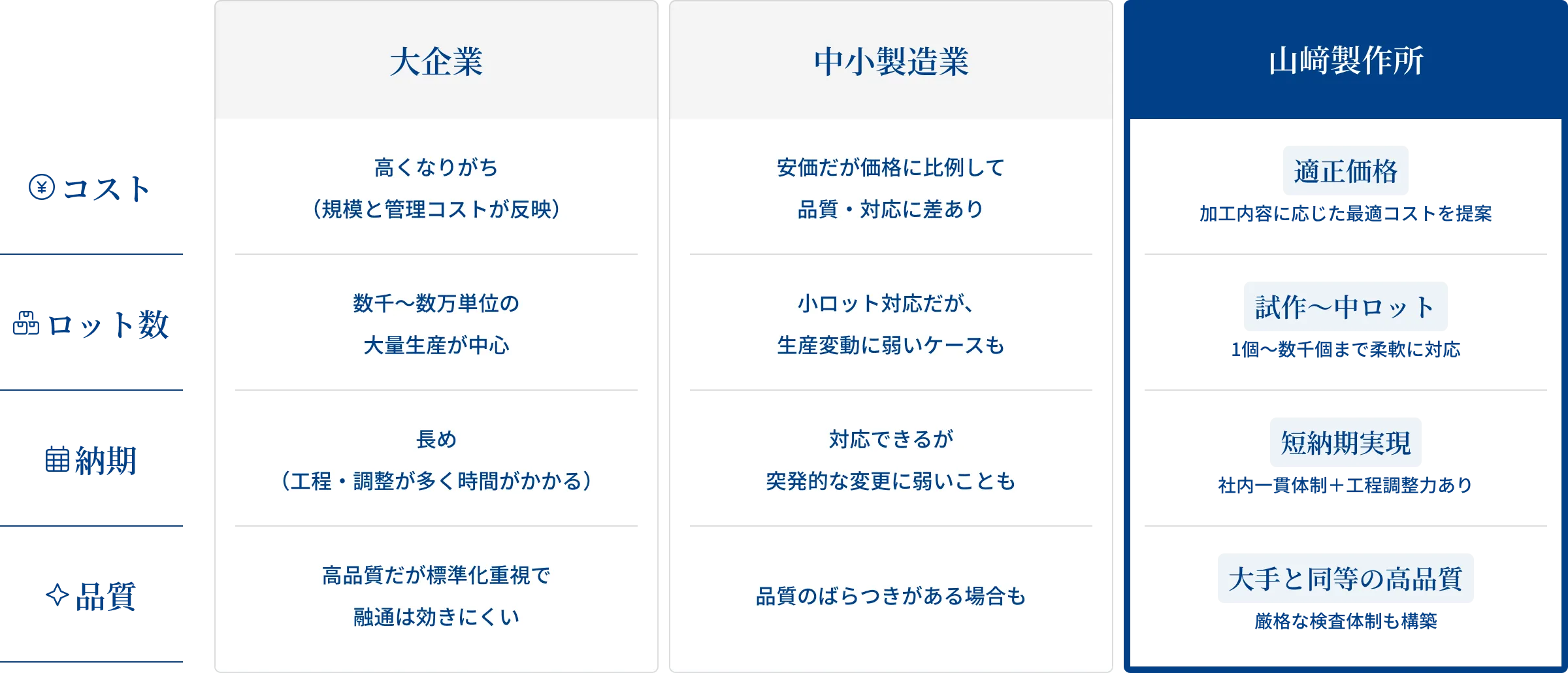

他製造業との比較

大手企業と中小企業、どちらにも強みと課題があります。

その中で山崎製作所は、「柔軟な対応力」と「安定した品質管理体制」を両立し、中ロット・短納期・高精度といった“かゆいところに手が届く”体制を整えています。

下記の比較表では、業界内での私たちの立ち位置をご確認いただけます。