私たちは「品質=信頼」だと考えています。

どんな条件でも、安定した品質を提供できることが信頼につながると考えています。そのために私たちは、測定機器や仕組みづくりに力を注いでいます。

1

Facility Environment 設備環境について

信頼に応えるため、最新の設備で品質を保証します。

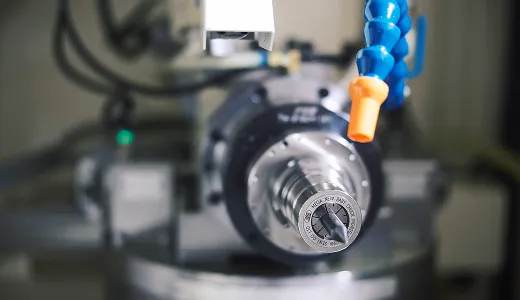

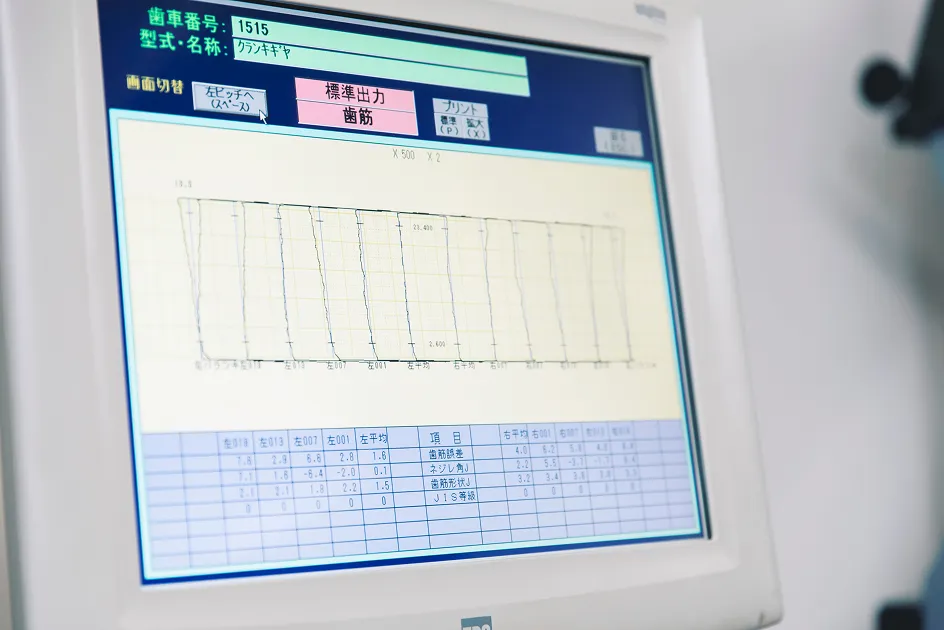

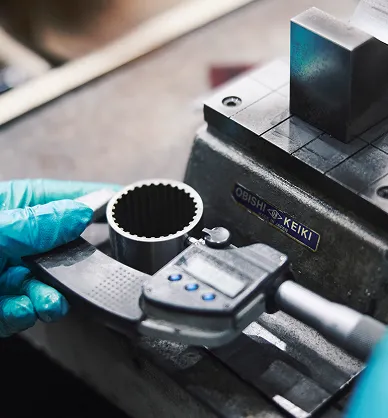

「測れる品質」を支える設備

その信頼を確かなものにするため、山崎製作所では三次元測定機や歯車測定機、画像測定機などの高精度な検査設備を積極的に導入しています。

寸法や形状の“正しさ”を感覚ではなく数値として捉えることで、目に見えない誤差も見逃しません。

異音ひとつ逃さない山崎製作所のこだわり

山崎製作所では、見た目や寸法が整っているだけでは「完成」とは考えません。実際に動かしたときに異音がないこと、それを真の精度と捉えています。

そのため、加工の初期段階から噛み合わせや面の状態に細かく注意を払い、最終工程ではわずかな振動や引っかかりも残さないよう丁寧に研磨を行っています。

また当社は、国際規格であるISO9001の認証を取得し、その基準に準じた品質マネジメント体制を整えています。

2

Inspection System 検査体制について

すべての工程で品質を見逃さない。

それが山崎製作所の標準です。

山崎製作所では、品質は「最後にまとめて検査するもの」ではなく、各工程の中で丁寧につくり込んでいくものだと考えています。

社内一貫体制だからこそ、加工・検査・研磨のあらゆるステップに品質チェックを組み込み、不具合の芽を前工程で潰す仕組みを徹底しています。

-

01

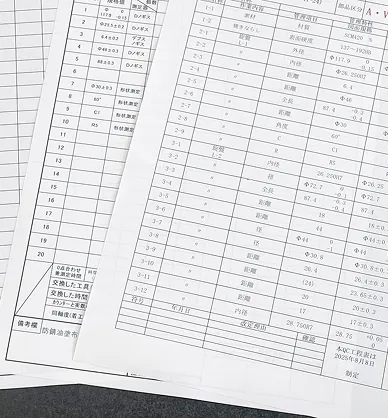

工程図・QC工程表・チェックシート作成

ご依頼内容と製品図をもとに、加工手順を組み立てる工程図を作成。同時に、各工程で何を確認すべきかを明確にしたチェックシートを作成します。これが品質管理のスタート地点です。

-

02

工程内検査

加工中も一定間隔でチェックシートに基づき検査を実施。1日3回以上の検査をルール化し、不良の兆候を早期に発見・修正できる仕組みを整えています。

-

03

工程終了時の検査

工程を終えたタイミングで、専任の検査員が仕上がりを確認します。このチェックに合格しない限り、次の工程に進むことはできません。工程ごとに責任を持つ管理体制です。

-

04

出荷前の最終検査

出荷直前には、製品全体を対象にした最終検査を実施します。

寸法・外観・仕上がりを専任検査員が細部まで確認し、規格を満たさない製品は一切出荷しません。合格した製品のみを丁寧に梱包し、責任を持ってお客様のもとへお届けします。

-

05

チェックシート管理・保管

すべてのチェック記録は7年間保管しており、トレーサビリティにも対応。

万が一のトラブル時にも、「どこで・何を・誰が」確認したかが追える体制です。

品質を見逃さないための仕組みは、各部門の連携や設備配置、担当者の育成体制までを含めた「製造体制そのもの」が、山崎製作所の品質を支えています。より詳しい体制の全体像は、下記ページにてご覧いただけます。

製造体制

3

Education System 教育体制について

属人化させない。

誰がやっても同じ品質を出せる仕組みを守ります。

未来の品質を育てる、山崎製作所の人づくり

山崎製作所では、誰が担当しても一定の品質が保てるよう、工程ごとのルール整備と社内教育の仕組み化を進めています。

現場OJT、社内勉強会、マニュアル整備、社長による技術伝承など、多角的な育成アプローチを取り入れながら、準作業の浸透と技術継承を実現。属人性を排し、全社で品質を守る体制を構築しています。